Análise de capacidade de processo

por Rogério Kind*

O que é?

Análise de capacidade, algumas vezes chamada de “Capabilidade”, é utilizada para avaliar a capacidade de um processo produzir itens conforme especificações pré-determinadas.

“Essa capacidade depende das próprias especificações e da variabilidade do processo.” (Costa, Epprecht, & Carpinetti, 2012).

Esta análise avalia o desempenho de um processo através da probabilidade de se observar um item fora de especificação. Considerando a média, a variabilidade observada no processo e os limites de especificação estabelecidos.

Tratando-se de controle de qualidade é usual a utilização do seguinte conceito: Se o intervalo definido pela média ±3 desvios padrão, estiver contido nos limites de especificação então o desempenho do processo é considerado satisfatório.

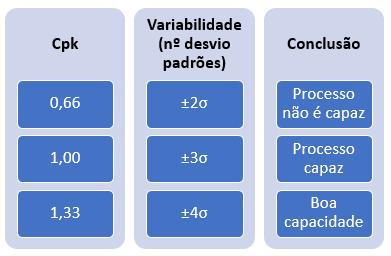

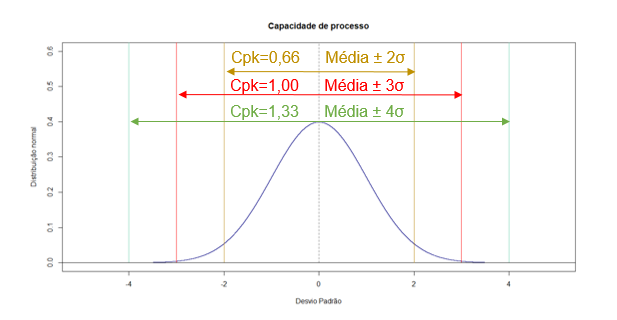

Explorando esse conceito, a análise de capacidade se vale desta regra para normalização dos seus índices. Assim sendo, quando observamos um Cpk igual a 1 então os limites de especificação coincidem com os limites do intervalo média ±3 desvios padrão.

A análise de capacidade utiliza como principais resultados o Cp e o Cpk. Esses dois índices são complementares.

- Cp: Considera a variabilidade do processo e os limites de especificação, mas supõe que o processo esteja totalmente centralizado (entre as especificações). Representa a capacidade potencial do processo ajustando-se apenas a média.

- Cpk: Este índice considera, também, a variabilidade do processo e os limites de especificação, mas é penalizado pela descentralização da média. Representa a capacidade do processo considerando sua atual situação.

Nesse breve artigo avaliaremos exclusivamente o Cpk.

A tabela a seguir apresenta a relação entre Cpk e variabilidade.

O que significam estes números?

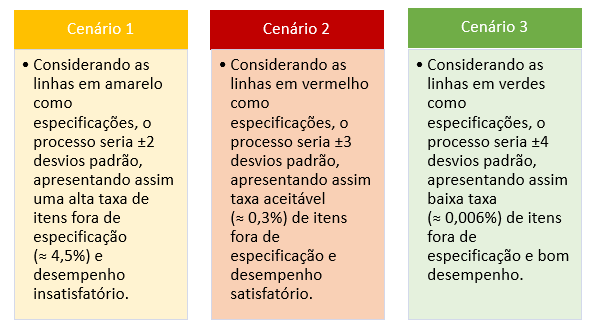

Considerando 3 cenários para um processo hipotético, teríamos:

Para que serve?

A utilização desse tipo de análise é muito difundida em diversos setores da indústria e é amplamente conhecida por auditores.

A análise de capacidade deve ser utilizada para avaliar a necessidade de melhorias no processo para se atender determinado nível de qualidade.

Um processo classificado como não capaz deve ser investigado a fim de identificar e eliminar (ou mitigar) a(s)causa(s) raiz(es) do baixo desempenho.

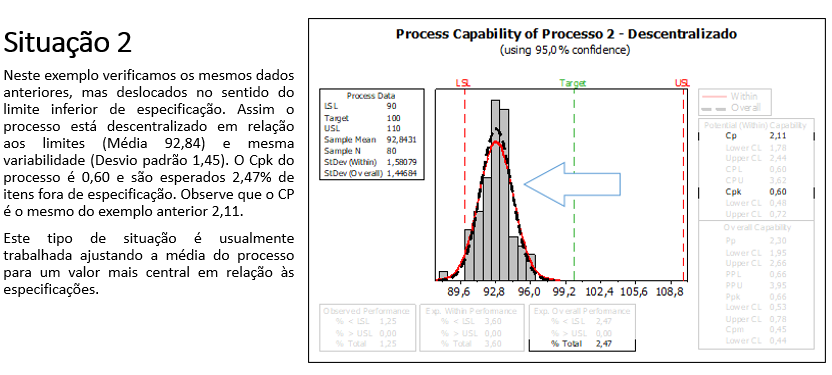

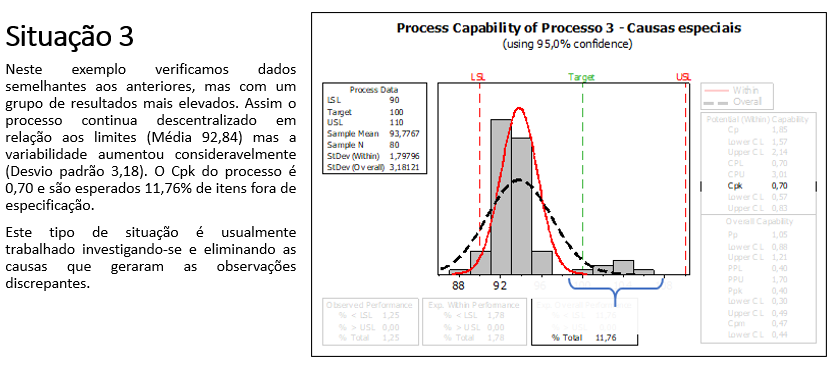

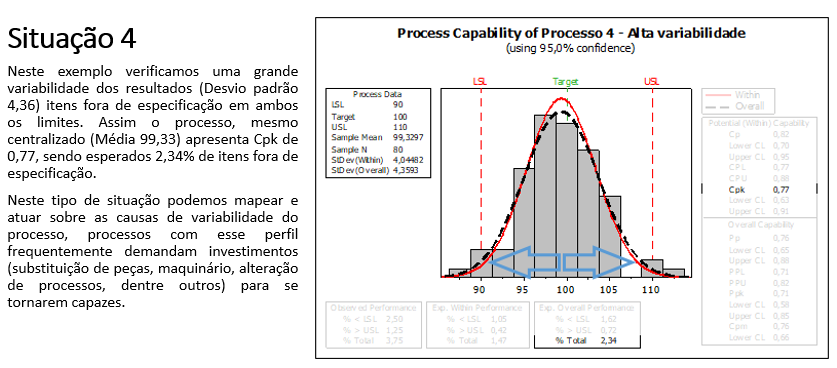

Algumas situações frequentemente observadas nos índices de capacidade (Cpk) são listadas a seguir:

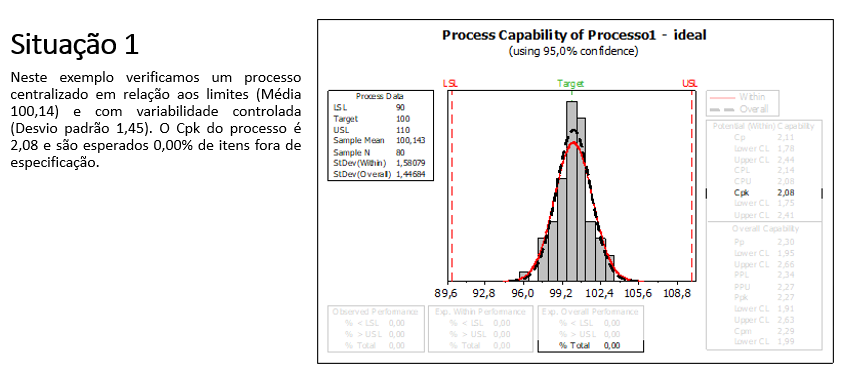

- Situação 1: Processo “ideal”.

- Situação 2: Resultados descentralizados em relação aos limites.

- Situação 3: Causas especiais presentes em um ou mais observações

- Situação 4: Grande variabilidade natural do processo

Vamos verificar alguns exemplos de cada uma dessas situações.

Para estes exemplos serão considerados os Seguintes parâmetros:

-

Limite Superior de Especificação (LSE ou USL): 110,0 unidades

-

Limite Inferior de Especificação (LIE ou LSL): 90,0 unidades

-

Alvo ou Target: 100,0 unidades

-

Tamanho da amostra 80,0 com subgrupos unitários.

-

A distribuição normal foi assumida para a realização dos cálculos.

Conclusão

Mesmo com uma análise relativamente simples, considerando apenas um dos índices de capacidade, importantes decisões podem ser tomadas e estratégias definidas.

*Rogério Kind graduado em estatística pela UFMG, com experiência na análise de dados relacionados à indústria farmacêutica e instituições financeiras, é sócio na RG Analytics, consultoria em gestão especializada em análise de dados. Para entrar em contato e solicitar mais informações: rogerio.kind@rganalytcs.com.br